I den globala konfektyrvärlden är det få varumärken som får det omedelbara erkännande och konsumentlojalitet som denna speciella nougat-, karamell- och jordnötsbar åtnjuter. För grossister och köpare leder denna popularitet direkt till förutsägbar försäljning i stora volymer. Denna kommersiella tillförlitlighet är dock i grunden beroende av en faktor som ofta förblir obemärkt för slutkonsumenten: absolut konsekvens. Varje enskild bar måste se ut, kännas och väga samma som den förra. Denna orubbliga enhetlighet är inte en fråga om slumpen; det är det direkta resultatet av en noggrant konstruerad och kontrollerad snickers produktionslinje .

Frågan om konsekvens är avgörande för köpare. Inkonsekvent produktvikt kan leda till betydande ekonomiska förluster i hela leveranskedjan, från tillverkare till återförsäljare. Det kan också bryta mot regulatoriska standarder för viktdeklaration. Därför förstår sofistikeringen bakom snickers produktionslinje är inte bara en teknisk kuriosa utan en avgörande del av förtroendet i leveranskedjan. Hela systemet – från den första blandningen av ingredienser till den slutliga förpackningen – är utformat som en sammankopplande uppsättning kontroller och balanser där precisionsteknik och processkontroll är av största vikt. Vi kommer att utforska denna resa och belysa nyckelstadierna där konsistens aktivt upprätthålls och mäts.

Grunden för konsistens: ingrediensförberedelse och hantering

Innan någon stång bildas börjar det grundläggande steget för att säkerställa konsistens med råvarorna. Den snickers produktionslinje börjar inte med montering utan med rigorös ingrediensstandardisering. Sammansättningen och det fysiska tillståndet för insatsvarorna - nougat, karamell, jordnötter och choklad - är kritiska variabler som måste kontrolleras för att uppnå en enhetlig produktion.

Nougaten, en nyckelkomponent för barens struktur, bereds i stora omgångar. Receptet är exakt, men det är också luftnings- och blandningsprocessen. Nougatens densitet är en noggrant övervakad parameter. Om densiteten varierar, skulle volymen nougat som används för en given vikt ändras, vilket omedelbart påverkar den slutliga stångstorleken och massan. På samma sätt kokas karamellen till en exakt temperatur och viskositet. Detta säkerställer att det flyter konsekvent under avsättningen, vilket skapar ett enhetligt lager som inte sipprar ojämnt in i nougatbasen. Jordnötterna sorteras och sorteras efter storlek och vikt för att säkerställa en jämn fördelning. Att använda en okontrollerad blandning av små och stora bitar skulle leda till ojämn fyllning, skapa tomrum eller täta kluster, vilket direkt påverkar stångens vikt och strukturella integritet. Denna noggranna förberedelse av alla komponenter sätter scenen för en stabil och förutsägbar tillverkningsprocess, som utgör den första kritiska länken i konsekvenskedjan.

Precisionsformning: Operationens hjärta

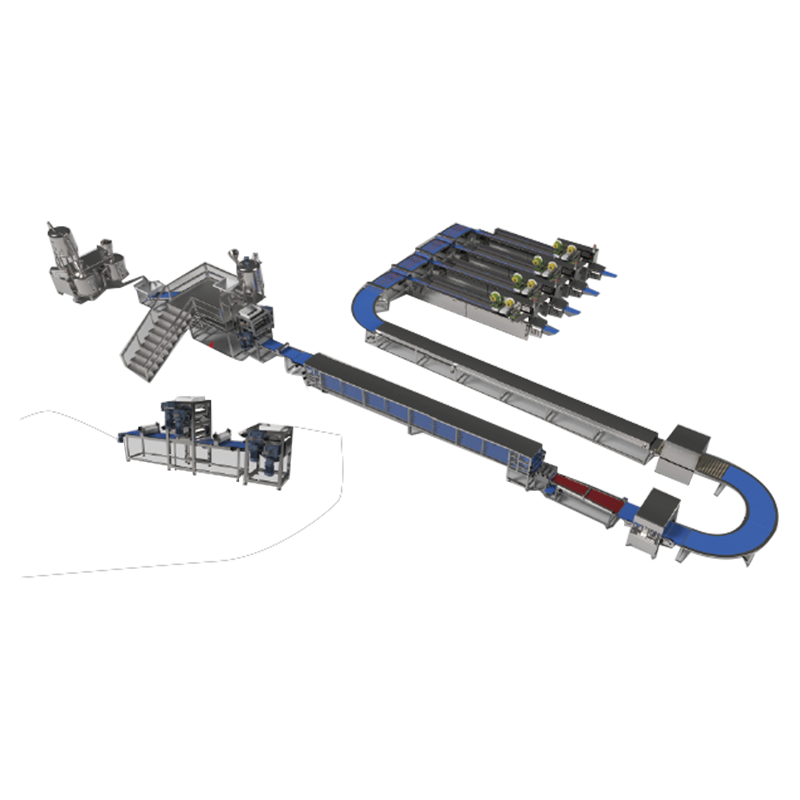

När ingredienserna väl är beredda enligt höga standarder snickers produktionslinje går till sin mest kritiska fas: bildar kärnan i stången. Det är här precisionstekniken står i centrum för att definiera stångens grundläggande dimensioner och massa.

Skiktavsättning och extrudering

Processen börjar vanligtvis med nougaten. Den preparerade nougatmassan matas in i ett extruderingshuvud eller ett rullsystem som formar den till en kontinuerlig, perfekt dimensionerad platta. Tjockleken, bredden och densiteten för denna platta övervakas kontinuerligt. Även mindre avvikelser i plattans profil skulle förvärras i senare skeden, vilket gör denna initiala formningsoperation viktig. Efter nougaten avsätts ett lager karamell exakt. Karamellapplikationen är inte en enkel hälloperation; det är en mätprocess. Precisionsinsättare används, som fungerar som sofistikerade sprutor, som avger en exakt volym karamell på den rörliga nougatbasen. Denna volymetriska kontroll är en direkt metod för masskontroll, som säkerställer att varje barsegment får en identisk mängd karamell. Slutligen fördelas en i förväg uppmätt mängd jordnötter jämnt över karamellskiktet. Användningen av vibrerande matare eller liknande utrustning säkerställer ett enda, konsekvent lager av nötter utan klumpar eller mellanrum. Denna skiktade struktur flyttas sedan in i en kyltunnel för att sätta sin form, vilket stelnar de exakta dimensionerna som uppnås i detta skede.

Multi-wire skärsystem

Efter att den skiktade massan har kylts och stelnat skärs den i individuella barer. Detta är ett avgörande ögonblick för konsekvens, och tekniken som används är långt ifrån en enkel giljotin. Den snickers produktionslinje anställer en flertrådsskärningssystem . I denna process passerar en rad tätt åtskilda, högspänningstrådar genom den kontinuerliga skivan av produkten och klyver den till distinkta stänger. Fördelarna med detta system är många. För det första skapar det ett rent snitt med minimal produktdeformation eller spill (en kritisk faktor för avkastningsoptimering ), till skillnad från ett blad som kan komprimera produkten. För det andra, och viktigast av allt för konsistensen, är trådarna fixerade på ett exakt avstånd från varandra. Detta garanterar att varje stång som skärs från plattan har identisk längd och bredd. Kombinationen av en kontrollerad plattprofil och ett skärsystem med fast avstånd säkerställer att kärnmassan på varje stång, före överdragning, är praktiskt taget identisk. Denna nivå av kontroll är en hörnsten för att uppnå det slutliga viktmålet.

Klädnings- och kylprocessen: En kontrollerad omfamning

Nästa kritiska fas är appliceringen av chokladöverdraget. Klädningsprocessen är en känslig balans; den måste helt täcka stången utan att applicera en överdriven eller inkonsekvent mängd beläggning, vilket direkt skulle påverka den slutliga vikten och utseendet.

Klädsektionen består av en gardin av smält choklad genom vilken barerna passerar på en transportör. Nyckeln till konsistens här är kontrollen av flera variabler: chokladens viskositet och temperatur, hastigheten på transportören och designen av själva gardinen. Chokladen måste hållas vid en viss temperatur för att bibehålla dess flytande. Om det är för trögflytande kommer det att täcka för tjockt och ojämnt; om den är för tunn kommer den inte att ge tillräcklig täckning. Den chokladtemperering enheter på snickers produktionslinje ansvarar för att upprätthålla detta exakta tillstånd. När stängerna passerar under gardinen får de en primär beläggning. De rör sig sedan över en skakande nättransportör, som tjänar två syften: den säkerställer att chokladen flyter jämnt för att täcka hela baren, och den skakar av överflödig beläggning. Detta avlägsnande av överskott är ett kritiskt steg för viktkontroll. Mängden som skakas av är relativt konsekvent och lämnar ett enhetligt lager på varje bar. Efter omklädning går stängerna in i en kyltunnel med flera zoner. Kylhastigheten kontrolleras noggrant för att säkerställa att chokladseten har rätt glans, snäpp- och lagringsstabila egenskaper, vilket låser de exakta mått och vikt som uppnåtts fram till denna punkt.

The Unblinking Eye: In-line kontrollvägning och kvalitetskontroll

Även med en perfekt avstämd formnings- och omklädningsprocess finns potentialen för minimala viktavvikelser. Därför är den mest direkta mekanismen för att säkerställa konsekvens i snickers produktionslinje är genomförandet av in-line kontrollvågar . Dessa är höghastighets, automatiserade vågar integrerade direkt i transportörsystemet.

När varje enskild stång lämnar kyltunneln, passerar den över kontrollvågens lastcell. På en bråkdel av en sekund mäts stångens massa med extrem noggrannhet. Detta är den slutliga bedömningen av viktkonsistens. Kontrollvågen är ansluten till linjens kontrollsystem och är programmerad med mycket snäva acceptabla övre och nedre viktgränser. Barer som faller inom denna "gröna zon" får fortsätta till förpackning. Systemet är dock också utformat för att hantera avvikelser.

- Underviktsstänger: Om en stång upptäcks som underviktig avvisas den automatiskt från linjen. Detta är en icke förhandlingsbar kvalitetsstandard. Att tillåta att en underviktig bar säljas skulle vara ett brott mot handelsstandarder och konsumenternas förtroende. Att ta bort dem skyddar också slutresultatet genom att säkerställa efterlevnad.

- Överviktiga barer: Även om de är mindre kritiska ur en regulatorisk synvinkel, avvisas också överviktiga barer vanligtvis. En konsekvent överviktig process representerar en betydande avkastningsförlust , eftersom att ge bort överskottsprodukter urholkar vinstmarginalerna över miljontals enheter.

Data från kontrollvågen aggregeras också och matas in i en Statistisk processkontroll (SPC) systemet. Detta gör att ingenjörer kan övervaka produktionsprocessen i realtid. Istället för att bara reagera på avvisade stänger, kan SPC-systemet upptäcka subtila trender – till exempel en gradvis ökning av genomsnittlig stavvikt – vilket möjliggör proaktiva justeringar av deponerande eller extruderare innan processen går utanför specifikationen. Detta skapar ett slutet system för kontinuerlig verifiering och korrigering, vilket gör att snickers produktionslinje ett självoptimerande system för viktkontroll.

Följande tabell sammanfattar de viktigaste kontrollpunkterna och deras specifika roll för att säkerställa konsekvens:

| Produktionsstadiet | Kontrollmekanism | Primär funktion i konsistens |

| Ingrediensberedning | Densitet och viskositetskontroll | Säkerställer enhetliga fysikaliska egenskaper hos råvaror för förutsägbart beteende vid formning. |

| Formning & skiktning | Precisionsextrudering & volymetrisk deponering | Definierar kärnans massa och dimensioner för stången före överdragning. |

| Skärning | Multi-Wire Klippsystem | Garanterar identisk stånglängd och bredd med minimalt produktspill. |

| Enrobering | Anlöpnings- och skaktransportörer | Applicerar ett jämnt beläggningsskikt och tar bort överflödig choklad för viktkontroll. |

| Slutbesiktning | In-line kontrollvägning & SPC | Ger 100 % viktverifiering och möjliggör proaktiv processjustering. |

Sanitet och underhålls roll i operativ konsekvens

En mindre uppenbar men lika kritisk faktor för att upprätthålla konsekvens är det rigorösa protokollet för sanitet och förebyggande underhåll . A snickers produktionslinje är ett komplext arrangemang av mekaniska, termiska och elektriska system. Konsekvent prestanda hos dessa system är en förutsättning för en konsekvent produkt.

Till exempel kommer även den mest exakta karamellavsättaren att fungera oregelbundet om dess munstycken blir delvis igensatta av kristalliserat socker. På samma sätt kan uppbyggnad på transportband ändra höjden på en produkt, vilket påverkar överdragsgardinens kontakt och därmed beläggningens vikt. Därför handlar noggrann och frekvent rengöring inte bara om livsmedelssäkerhet; det är ett grundläggande krav för processstabilitet. Förebyggande underhåll är dess motsvarighet. Slitage på mekaniska delar – såsom vajrarna i skärsystemet, pumparna i deponierna eller lagren på transportörer – kan introducera subtila variationer över tiden. Ett schemalagt underhållsprogram, där komponenter inspekteras, kalibreras och byts ut innan de går sönder eller försämras, säkerställer att hela snickers produktionslinje fungerar inom sina designade parametrar dag efter dag. Detta proaktiva tillvägagångssätt minimerar oplanerade stillestånd och, ännu viktigare, förhindrar den gradvisa driften i produktspecifikationerna som kan uppstå vid utmattning av utrustning.

Slutsats: A Symphony of Precision Engineering

Varje stångs konsekventa storlek och vikt är inte resultatet av en enda maskin eller process, utan kulminationen på ett helt integrerat och kontrollerat system. Den snickers produktionslinje är en symfoni av precisionsteknik, där varje steg är minutiöst utformat för att bidra till den orubbliga enhetligheten hos slutprodukten. Från den grundläggande kontrollen av ingrediensernas egenskaper till den volymetriska precisionen i skiktningsprocessen, och från den rena definitionen av flertrådsskäraren till den reglerade appliceringen av chokladbeläggningen, är varje steg en kalibrerad länk i en kedja av konsistens.

Det sista, och kanske mest definitiva, skyddet är den automatiska kontrollvågen, som fungerar som en grindvakt och säkerställer att endast stänger som uppfyller de strikta massakriterierna går vidare till konsumenten. Denna kompletta kontroll, med stöd av rigorösa hygien- och underhållsstandarder, ger den tillförlitlighet som grossister och köpare är beroende av. Det garanterar att varje pall, varje låda och varje enskild stång som levereras uppfyller samma höga standard, vilket underlättar korrekta prognoser, stabil prissättning och i slutändan förstärker det pålitliga förhållandet mellan varumärket, distributören och konsumenten. Den snickers produktionslinje är därför en mästarklass i tillverkningsexpertis, där konsekvens är den primära och icke förhandlingsbara resultatet.

中文简体

中文简体 English

English