Det slutliga utseendet på en godisbit är ofta det som fängslar konsumenten, och förvandlar en enkel konfekt till ett glänsande lustobjekt. Att uppnå den perfekta, glansiga finishen eller en slät, matt beläggning är ett kritiskt steg i konfektyrproduktionen, ett steg som är starkt beroende av specialiserad utrustning och exakta tekniker. I hjärtat av denna transformativa process är två primära metoder som används av maskiner för polering av godis : sirapsvaskning och pulverpolering. Även om båda metoderna syftar till att förbättra godisets estetik, textur och stabilitet, uppnår de dessa resultat genom fundamentalt olika principer och är lämpade för olika produktkategorier.

Den grundläggande rollen för poleringsmaskiner för godis i konfektyrproduktion

Maskiner för godispolering tjänar ett syfte långt utöver bara estetik. Samtidigt som att skapa en attraktiv, högblank glans eller en enhetlig, matt finish är en primär funktion, är processen en integrerad del av produktens kvalitet, hållbarhet och varumärkesidentitet. Kärnprincipen bakom alla godispoleringsmaskiner är den kontrollerade appliceringen av en beläggningssubstans på en central kärna genom en tumlande verkan. Denna åtgärd säkerställer jämn fördelning och gradvis uppbyggnad av beläggningsskiktet. Fördelarna är mångfaldiga. För det första fungerar beläggningen som en skyddande barriär, tätar in fukt för mjuka centra eller skyddar mot omgivande luftfuktighet för hygroskopiska ingredienser. Detta skydd är avgörande för att förlänga produktens hållbarhet och bibehålla dess avsedda konsistens. För det andra förbättrar den polerade ytan produktens hanteringsegenskaper, minskar klibbigheten och gör den mer behaglig för slutkonsumenten att hantera. För grossister och köpare är konsekvent och högkvalitativ polering en direkt återspegling av en tillverkares uppmärksamhet på detaljer och engagemang för kvalitet. Det signalerar en premiumprodukt och kan avsevärt förbättra varumärkesuppfattningen på en konkurrensutsatt marknad. Valet mellan sirapsvaskning och pulverpolering är därför inte godtyckligt utan ett strategiskt beslut baserat på de önskade slutproduktens egenskaper.

En djupgående titt på sirapsvaskning

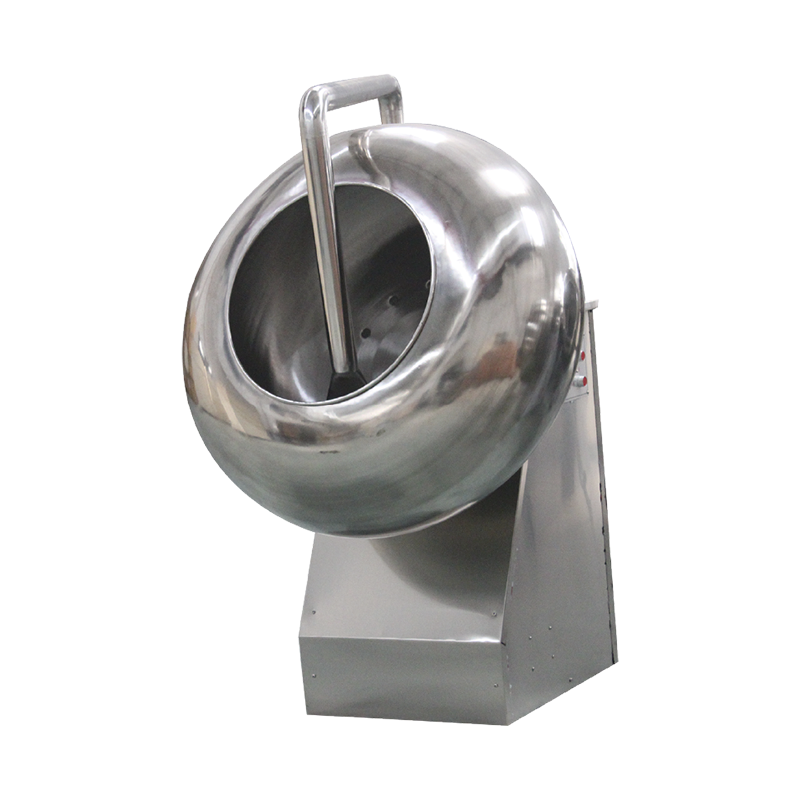

Sirapsvaskning, som ofta anses vara den mer traditionella och mångsidiga av de två metoderna, är en process som involverar sekventiell applicering av flytande sockerbaserade siraper på tumlingscentra i en roterande trumma eller panna. Termen "panorering" i sig är en historisk referens till kopparpannor som ursprungligen användes för detta ändamål, även om moderna godispoleringsmaskiner nu huvudsakligen använder rostfritt stål för hygien och kontroll. Denna metod är känd för sin förmåga att skapa ett briljant glansigt, hårt och hållbart skal runt godiscentret.

Sirapspanningsprocessen: en cykel av applicering och torkning

Sirapsvaskningsprocessen är en cyklisk operation som kräver precision och kontroll. Det börjar med att de centrala kärnorna laddas – som kan vara allt från chokladlinser och nötter till mjuka tuggor och geléer – i den roterande kastrullen på godispoleringsmaskineriet. Pannan sätts i rörelse och mitten tumlas försiktigt för att skapa en enhetlig bädd. En uppmätt mängd beläggningssirap, typiskt sammansatt av sackaros, glukos eller andra sockerarter lösta i vatten och ofta innehållande tillsatser som gummi arabicum för förbättrad bindning, appliceras eller sprayas sedan på tumlingscentrumen. Nyckeln till framgångsrik sirapsvaskning ligger i samspelet mellan applicering och torkning. Efter varje applicering av sirap påbörjas en torkningsfas. I moderna godispoleringsmaskiner uppnås detta genom att blåsa kontrollerade strömmar av kall, torr luft över de tumlande godset. Detta luftflöde avdunstar vattnet från sirapen, vilket gör att sockret kristalliserar och bildar ett tunt, fast lager. Denna cykel av applicering av sirap följt av torkning upprepas flera gånger - ibland dussintals eller till och med hundratals gånger - för att bygga upp beläggningen till önskad tjocklek. De sista stegen involverar ofta applicering av en poleringssirap eller en mycket tunn glasyr för att jämna ut ytan, förbereda den för det sista poleringssteget som kommer att ge den högblanka glansen.

Typer av sirappanorering: Hård panorering och mjuk panorering

Sirapsvaskning kategoriseras i stora drag i två typer, som främst särskiljs av sirapens temperatur och de resulterande egenskaperna hos beläggningen.

Hård panorering använder sirap med en hög sackaroskoncentration som appliceras vid eller nära rumstemperatur. Torkluften som används är sval och har låg luftfuktighet. Denna process resulterar i en hård, spröd och krispig beläggning. Det klassiska exemplet på ett hårt panorerat godis är en jawbreaker eller en dragé, som har ett tjockt, ogenomskinligt och livfullt färgat skal. Processen är relativt långsam, eftersom torkningen mellan skikten måste vara noggrann för att förhindra att skikten smälter samman och blir för tjocka på en gång, vilket kan leda till sprickbildning.

Mjuk panorering , däremot, använder sirap med ett högre innehåll av icke-kristalliserande sockerarter som glukos eller invertsocker. Dessa siraper appliceras ofta varma och torkningsprocessen är mindre intensiv. Den resulterande beläggningen är mjukare, segare och mindre skör än en hård panna. Populära exempel på mjuka godisar inkluderar gelébönor (för deras yttre skal) och vissa typer av chokladtäckta russin där det första chokladlagret ofta förseglas med ett mjukt pannerat skal innan polering. Processen är i allmänhet snabbare än hård panorering på grund av de minskade torkningskraven mellan lagren.

Viktiga utrustningar och operativa överväganden för sirapsvaskning

Moderna godispoleringsmaskiner för sirapsvaskning har utvecklats avsevärt från enkla roterande kastruller. Medan traditionella lutande kokkärl fortfarande används för vissa hantverksprodukter, helautomatiska panoreringssystem dominerar industriproduktionen. Dessa system är i huvudsak slutna, cylindriska eller trumformade enheter som integrerar sprutsystem, luftbehandlingsenheter för torkning och utblåsning och sofistikerade kontrollpaneler. Automatiseringen möjliggör exakt kontroll över kritiska parametrar som pannrotationshastighet, sirapsflöde, sprutmönster, lufttemperatur, luftvolym och luftfuktighet. Denna kontrollnivå är avgörande för att uppnå konsistens från batch-till-batch, maximera effektiviteten och minimera operatörsfel. Designen av denna typ av godispolermaskiner prioriterar också hygien, med lättstädade ytor och minimala sprickor, och skalbarhet, vilket gör att tillverkare kan välja en maskinstorlek som matchar deras produktionsvolym.

En djupgående titt på pulverpolering

Pulverpolering, även känd som vaxpolering eller rengöring, är en sekundär efterbehandlingsprocess som tillämpas på godis som redan har ett komplett yttre skal, vanligtvis uppnått genom sirapsvaskning. Till skillnad från byggprocessen för sirapsvaskning är pulverpolering en ytbehandling som är utformad för att jämna ut brister och ge en högblank, professionell finish. Det är en enklare, snabbare och mer okomplicerad process som fungerar som det sista steget för många polerade konfektyrer.

Pulverpoleringsprocessen: utjämning och försegling

Pulverpoleringsprocessen sker efter att godiscentren har belagts med sitt slutliga skal och är helt torkade och härdade. Godisarna laddas i en polerpanna, som kan vara samma trumma som används för sirapsvaskning eller en dedikerad poleringsenhet. Medan kastrullen roterar tillsätts en liten mängd av ett fint, livsmedelsklassat pulver. De vanligaste poleringsmedlen är bivax, karnaubavax (ett vegetabiliskt vax), candelillavax eller blandningar därav. Dessa vaxer kombineras ofta med inerta ämnen som talk eller stärkelse för att förbättra deras appliceringsegenskaper. När pannan roterar, orsakar tumlande verkan att vaxpulvret gnids mot ytan av godisarna. Friktionen som genereras av den kontinuerliga tumlingen smälter vaxet något, vilket gör att det sprids jämnt över godisets yta. Denna åtgärd fyller ut mikroskopiska porer och defekter på skalet, vilket skapar en exceptionellt slät yta. När en enhetlig beläggning har uppnåtts, polerar den fortsatta tumlande verkan vaxskiktet till en briljant, högblank glans. I vissa applikationer kan en liten mängd av en polerlösning, såsom ett vax dispergerat i en alkoholbas, användas tillsammans med eller istället för torrt pulver för att uppnå en specifik nivå av glans.

Tillämpningar och funktionella fördelar med pulverpolering

Den primära tillämpningen av pulverpolering är på hårdpannerade godisar som dragéer, sockerdragerad choklad och vissa tablettformer. Dess fördelar är både estetiska och funktionella. Den mest uppenbara fördelen är den djupa, glänsande lystern den ger, vilket avsevärt förbättrar produktens visuella tilltalande och upplevda kvalitet på hyllan. Men de funktionella fördelarna är lika viktiga. Vaxskiktet fungerar som ett slutligt tätningsmedel och ger en extra barriär mot fuktinträngning eller förlust, vilket ytterligare skyddar produktens textur och förlänger dess hållbarhet. Det hjälper också till att förhindra att godisarna klibbar ihop i förpackningen. Dessutom gör den släta, vaxade ytan godiset mer behagligt att hantera och äta. För köpare och grossister indikerar en konsekvent välpolerad produkt en tillverkare som behärskar hela produktionskedjan, från core enrobing till slutlig finish, vilket säkerställer en överlägsen produkt som kommer att prestera bra i detaljhandelsmiljöer.

Utrustning för pulverpolering

Godispoleringsmaskineriet som används för pulverpolering kan vara identiskt med det som används för sirapsvaskning, särskilt de mångsidiga roterande trumsystemen. Kraven är dock ofta mindre krävande. Eftersom ingen torkluft krävs kan processen utföras i enklare, oventilerade kastruller. För högvolymproduktion, dedikerade polerenheter finns tillgängliga. Dessa är ofta designade med invändiga bafflar eller en speciell inre ytstruktur för att maximera tumlings- och friktionsverkan, vilket är avgörande för en effektiv och högkvalitativ polering. De viktigaste driftsparametrarna för pulverpolering är rotationshastighet, poleringstid och den exakta mängden poleringsmedel som används. För mycket vax kan leda till ett grumligt eller fet utseende, medan för lite ger en ofullständig glans. Moderna automatiserade godispoleringsmaskiner kan programmeras för att tillsätta exakta mängder pulver med fastställda intervall och att köra under en förutbestämd tid, vilket säkerställer ett konsekvent resultat med varje batch.

Jämförande analys: Att välja mellan sirapsvaskning och pulverpolering

Beslutet att använda sirapsvaskning, pulverpolering eller en kombination av båda är ett grundläggande beslut i konfektyrproduktionen. Följande tabell ger en tydlig, sida vid sida jämförelse av de två metoderna för att underlätta denna beslutsprocess.

| Funktion | Sirappanorering | Pulverpolering |

| Primär funktion | Att bygga ett beläggningsskal lager för lager. | För att jämna ut och glänsa ett befintligt skal. |

| Beläggningsmaterial | Flytande sockersirap (sackaros, glukos). | Fina pulver (bivax, karnaubavax, talk). |

| Processens natur | Cyklisk (applikation-torkning). | Linjär (applikationsbuffring). |

| Processtid | Lång (timmar till dagar, beroende på tjocklek). | Kort (minuter till några timmar). |

| Slutlig beläggning | Kan vara hård och knaprig eller mjuk och seg. | Tunn, glansig, skyddande vaxfilm. |

| Exempel på produkter | Jawbreakers (hård panna), Jelly beans (mjuk panna). | Polerade chokladdragéer, Smarties. |

| Maskiner som krävs | Sofistikerade godispoleringsmaskiner med sirapspray och lufttorkningsmöjligheter. | Kan använda samma panoreringsutrustning, men utan behov av torkluft; enklare dedikerade polermaskiner är också vanliga. |

Denna jämförelse belyser de två processernas komplementära karaktär. Det är avgörande att förstå det pulverpolering är nästan alltid ett efterföljande steg till sirapsvaskning . En godistillverkare skulle först använda sirapsvaskning för att bygga det önskade skalet - till exempel ett färgat sockerskal på en chokladlins - och sedan använda pulverpolering i en separat, slutlig operation för att ge det skalet en högblank finish. De två metoderna utesluter inte varandra utan är sekventiella steg i produktionen av många högkvalitativa polerade konfektyrer.

Viktiga beslutsfaktorer för tillverkare

När man väljer rätt metod och investerar i rätt godispoleringsmaskiner måste tillverkarna ta hänsyn till flera faktorer. Den första och viktigaste är önskad produktspecifikation . Vad är målstrukturen: ett hårt skal eller ett mjukt? Vad är den visuella finishen som krävs: en ljus glans eller en mer satinglans? Svaret på dessa frågor kommer att styra processen. Den produktionsskala och genomströmningskrav är också kritiska. Sirapsvaskning är en tidskrävande process, och en tillverkare med mål för stora volymer kommer att behöva investera i automatiserade godispoleringsmaskiner med hög kapacitet för att göra det ekonomiskt lönsamt. Pulverpolering, eftersom det är en snabbare process, har mindre inverkan på den totala linjens genomströmning. Slutligen, operativ expertis och kostnad spela en roll. Sirapsvaskning kräver en högre nivå av teknisk skicklighet för att hantera sirapsberedningar, torkningsparametrar och processtiming. Pulverpolering är relativt enklare att kontrollera och utföra konsekvent.

Slutsats: Synergin mellan två väsentliga metoder

I en värld av konfektyrtillverkning är omvandlingen av ett enkelt centrum till ett vackert färdigt godis ett bevis på precisionen och förmågan hos moderna godispoleringsmaskiner. De två huvudmetoderna, sirapsvaskning och pulverpolering, tjänar distinkta men ändå sammanlänkade syften. Sirapsvaskning är den grundläggande, konstruktiva processen, ansvarig för att skapa produktens identitet genom att bygga ett hårt eller mjukt skal. Det är en komplex dans av kemi och maskinteknik, som kräver sofistikerad utrustning och skicklig drift. Pulverpolering är däremot den sista, estetiska touchen. Det är mästerslaget som jämnar ut, förseglar och glänser, vilket lyfter ett välbelagt godis till en förstklassig, marknadsklar produkt. För alla som är involverade i konfektyrbranschen, från utrustningsdesigners och produktionschefer till grossister och köpare, är en tydlig förståelse för dessa två metoder oumbärlig. Det möjliggör informerade samtal om produktkapacitet, utrustningsbehov och kvalitetsriktmärken. I slutändan är synergin mellan sirapsvaskning och pulverpolering inom avancerade godispoleringsmaskiner det som ger den konsekventa, högkvalitativa och visuellt fantastiska konfekten som konsumenterna känner till och älskar.

中文简体

中文简体 English

English